కార్టన్లను ఉపయోగించే ప్రక్రియలో, రెండు ప్రధాన సమస్యలు ఉన్నాయి:

1. కొవ్వు సంచి లేదా ఉబ్బిన సంచి2. దెబ్బతిన్న కార్టన్

అంశం 1

ఒకటి, లావు బ్యాగ్ లేదా డ్రమ్ బ్యాగ్ కారణం

1. ఫ్లూట్ రకం యొక్క తప్పు ఎంపిక

2. పూర్తయిన పారలను పేర్చడం వల్ల కలిగే ప్రభావం

3. పెట్టె ఎత్తు పరిమాణాన్ని నిర్ణయించలేదు.

రెండు, కొవ్వు లేదా ఉబ్బిన కార్టన్లను పరిష్కరించడానికి చర్యలు

1. కార్టన్ యొక్క ముడతలుగల రకాన్ని తగిన రకంగా నిర్ణయించండి

టైప్ A, టైప్ C మరియు టైప్ B ముడతలలో, టైప్ B అత్యల్ప ముడతల ఎత్తును కలిగి ఉంటుంది మరియు నిలువు పీడన నిరోధకత తక్కువగా ఉన్నప్పటికీ, ప్లేన్ పీడనం ఉత్తమమైనది. కార్టన్ B-రకం ముడతలను స్వీకరించిన తర్వాత, ఖాళీ కార్టన్ యొక్క సంపీడన బలం తగ్గినప్పటికీ, కంటెంట్లు స్వీయ-సహాయకంగా ఉంటాయి మరియు పేర్చబడినప్పుడు స్టాకింగ్ బరువులో కొంత భాగాన్ని భరించగలవు, కాబట్టి ఉత్పత్తి యొక్క స్టాకింగ్ ప్రభావం కూడా మంచిది. వాస్తవ ఉత్పత్తిలో, నిర్దిష్ట పరిస్థితుల ప్రకారం వివిధ ఫ్లూట్ రకాలను ఎంచుకోవచ్చు.

2. గిడ్డంగిలో ఉత్పత్తుల స్టాకింగ్ పరిస్థితులను మెరుగుపరచండి

గిడ్డంగి స్థానం అనుమతించినట్లయితే, రెండు పారలను ఎత్తులో పేర్చకుండా ప్రయత్నించండి. పూర్తయిన ఉత్పత్తులను పేర్చినప్పుడు లోడ్ సాంద్రతను నివారించడానికి రెండు పారలను ఎత్తులో పేర్చాల్సిన అవసరం ఉంటే, స్టాక్ మధ్యలో ముడతలు పెట్టిన కార్డ్బోర్డ్ను శాండ్విచ్ చేయవచ్చు లేదా ఫ్లాట్ పారను ఉపయోగించవచ్చు.

3. ఖచ్చితమైన కార్టన్ పరిమాణాన్ని నిర్ణయించండి

కొవ్వు సంచులు లేదా ఉబ్బెత్తులను తగ్గించడానికి మరియు మంచి స్టాకింగ్ ప్రభావాన్ని ప్రతిబింబించడానికి, మేము కార్టన్ ఎత్తును బాటిల్ ఎత్తుకు సమానంగా సెట్ చేసాము, ముఖ్యంగా కార్బోనేటేడ్ పానీయాల కార్టన్లు మరియు సాపేక్షంగా ఎక్కువ కార్టన్ ఎత్తులు కలిగిన స్వచ్ఛమైన నీటి ట్యాంకుల కోసం.

అంశం 2

ఒకటి, కార్టన్ దెబ్బతినడానికి ప్రధాన అంశం

1. కార్టన్ యొక్క పరిమాణ రూపకల్పన అసమంజసమైనది

2. ముడతలు పెట్టిన కార్డ్బోర్డ్ యొక్క మందం అవసరాలను తీర్చదు

3. కార్టన్ల ముడతలుగల రూపాంతరం

4. కార్టన్ యొక్క కార్డ్బోర్డ్ పొరల యొక్క అసమంజసమైన డిజైన్

5. కార్టన్ యొక్క బంధన బలం తక్కువగా ఉంది

6. కార్టన్ ముద్రణ రూపకల్పన అసమంజసమైనది

7. కార్టన్లో ఉపయోగించే కాగితంపై నిబంధనలు అసమంజసమైనవి మరియు ఉపయోగించిన కాగితం అవసరాలను తీర్చలేదు.

8. రవాణా ప్రభావాలు

9. విక్రేత గిడ్డంగి నిర్వహణ సరిగా లేకపోవడం

రెండు, కార్టన్ నష్టాన్ని పరిష్కరించడానికి నిర్దిష్ట చర్యలు

1. సహేతుకమైన కార్టన్ పరిమాణాన్ని డిజైన్ చేయండి

కార్టన్లను రూపకల్పన చేసేటప్పుడు, ఒక నిర్దిష్ట పరిమాణంలో అత్యంత ఆర్థిక పదార్థాలను ఎలా ఉపయోగించాలో పరిగణనలోకి తీసుకోవడంతో పాటు, మార్కెట్ సర్క్యులేషన్ లింక్లో ఒకే కార్టన్ పరిమాణం మరియు బరువుపై పరిమితులు, అమ్మకాల అలవాట్లు, ఎర్గోనామిక్ సూత్రాలు మరియు ఉత్పత్తుల అంతర్గత అమరిక యొక్క సౌలభ్యం మరియు హేతుబద్ధతపై కూడా మీరు పరిగణించాలి. సెక్స్ మొదలైనవి. ఎర్గోనామిక్స్ సూత్రం ప్రకారం, కార్టన్ యొక్క తగిన పరిమాణం మానవ శరీరానికి అలసట మరియు గాయాన్ని కలిగించదు. అధిక బరువు గల కార్టన్ ప్యాకేజింగ్ రవాణా సామర్థ్యాన్ని ప్రభావితం చేస్తుంది మరియు నష్టం సంభావ్యతను పెంచుతుంది. అంతర్జాతీయ వాణిజ్య పద్ధతి ప్రకారం, కార్టన్ యొక్క బరువు పరిమితి 20 కిలోలు. వాస్తవ అమ్మకాలలో, ఒకే ఉత్పత్తికి, వేర్వేరు ప్యాకేజింగ్ పద్ధతులు మార్కెట్లో వేర్వేరు ప్రజాదరణను కలిగి ఉంటాయి. అందువల్ల, కార్టన్ను రూపొందించేటప్పుడు, అమ్మకాల అలవాట్ల ప్రకారం ప్యాకేజీ పరిమాణాన్ని నిర్ణయించడానికి ప్రయత్నించండి.

అందువల్ల, కార్టన్ డిజైన్ ప్రక్రియలో, వివిధ అంశాలను సమగ్రంగా పరిగణించాలి మరియు ఖర్చును పెంచకుండా మరియు ప్యాకేజింగ్ ప్రభావాన్ని ప్రభావితం చేయకుండా కార్టన్ యొక్క సంపీడన బలాన్ని మెరుగుపరచాలి. మరియు విషయాల లక్షణాలను పూర్తిగా అర్థం చేసుకున్న తర్వాత, కార్టన్ యొక్క సహేతుకమైన పరిమాణాన్ని నిర్ణయించండి.

2. ముడతలు పెట్టిన కార్డ్బోర్డ్ పేర్కొన్న మందాన్ని చేరుకుంటుంది

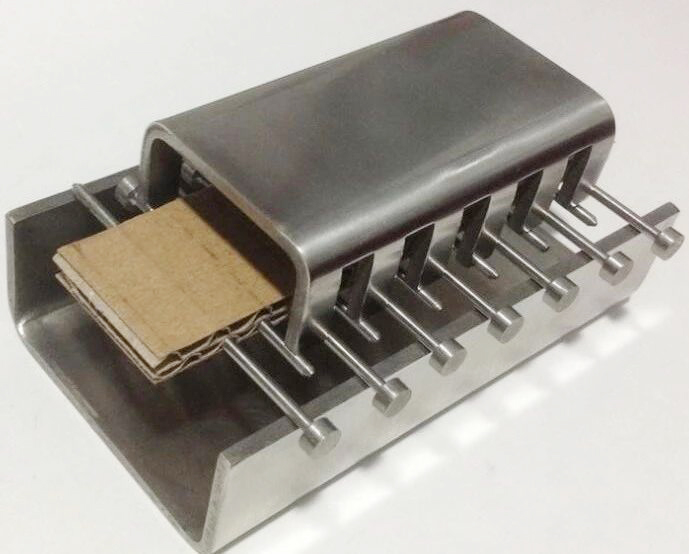

ముడతలు పెట్టిన కార్డ్బోర్డ్ యొక్క మందం కార్టన్ యొక్క సంపీడన బలంపై గొప్ప ప్రభావాన్ని చూపుతుంది.ఉత్పత్తి ప్రక్రియలో, ముడతలు పెట్టే రోలర్లు తీవ్రంగా ధరిస్తారు, ఫలితంగా ముడతలు పెట్టిన కార్డ్బోర్డ్ యొక్క మందం తగ్గుతుంది మరియు కార్టన్ యొక్క సంపీడన బలం తగ్గుతుంది, ఫలితంగా కార్టన్ విచ్ఛిన్న రేటు పెరుగుతుంది.

3. ముడతలు పెట్టిన వైకల్యాన్ని తగ్గించండి

అన్నింటిలో మొదటిది, బేస్ పేపర్ నాణ్యతను నియంత్రించడం అవసరం, ముఖ్యంగా రింగ్ క్రష్ బలం మరియు ముడతలు పెట్టిన మీడియం పేపర్ యొక్క తేమ వంటి భౌతిక సూచికలు. రెండవది, ముడతలు పెట్టిన రోలర్ల దుస్తులు మరియు ముడతలు పెట్టిన రోలర్ల మధ్య తగినంత ఒత్తిడి లేకపోవడం వంటి అంశాల వల్ల కలిగే ముడతలు పెట్టిన వైకల్యాన్ని మార్చడానికి ముడతలు పెట్టిన కార్డ్బోర్డ్ ప్రక్రియను అధ్యయనం చేస్తారు. మూడవది, కార్టన్ తయారీ ప్రక్రియను మెరుగుపరచండి, కార్టన్ యంత్రం యొక్క పేపర్ ఫీడ్ రోలర్ల మధ్య అంతరాన్ని సర్దుబాటు చేయండి మరియు ముడతలు పెట్టిన వైకల్యాన్ని తగ్గించడానికి కార్టన్ ప్రింటింగ్ను ఫ్లెక్సోగ్రాఫిక్ ప్రింటింగ్గా మార్చండి. అదే సమయంలో, మనం కార్టన్ల రవాణాపై కూడా శ్రద్ధ వహించాలి మరియు ఆయిల్క్లాత్లు మరియు తాడులను కట్టడం మరియు స్టీవ్డోర్లను తొక్కడం వల్ల కలిగే ముడతలు పెట్టిన వైకల్యాన్ని తగ్గించడానికి కార్టన్లను రవాణా చేయడానికి వ్యాన్లను ఉపయోగించడానికి ప్రయత్నించాలి.

4. ముడతలు పెట్టిన కార్డ్బోర్డ్ యొక్క సరైన సంఖ్యలో పొరలను రూపొందించండి

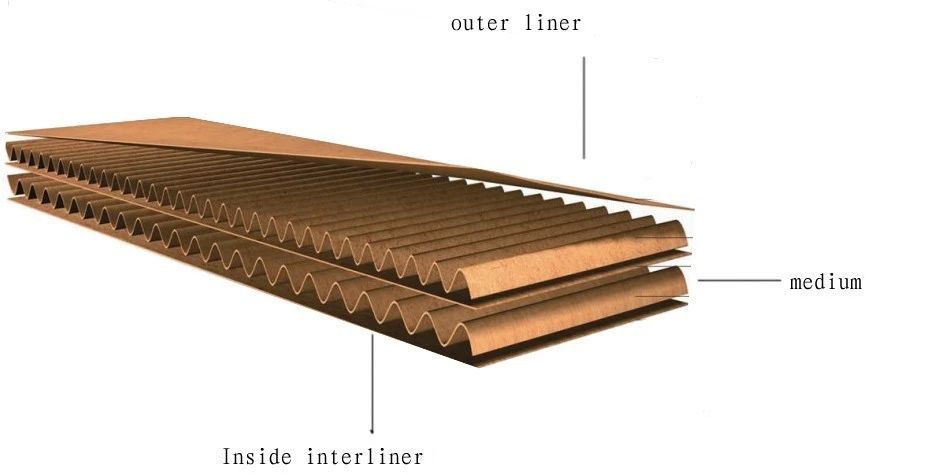

ముడతలు పెట్టిన కార్డ్బోర్డ్ను పదార్థం యొక్క పొరల సంఖ్యను బట్టి ఒకే పొర, మూడు పొరలు, ఐదు పొరలు మరియు ఏడు పొరలుగా విభజించవచ్చు. పొరల సంఖ్య పెరిగేకొద్దీ, ఇది అధిక సంపీడన బలం మరియు స్టాకింగ్ బలాన్ని కలిగి ఉంటుంది. అందువల్ల, ఉత్పత్తి యొక్క లక్షణాలు, పర్యావరణ పారామితులు మరియు వినియోగదారు అవసరాల ప్రకారం దీనిని ఎంచుకోవచ్చు.

5. ముడతలు పెట్టిన పెట్టెల పీల్ బలం నియంత్రణను బలోపేతం చేయండి

కార్టన్ యొక్క ముడతలు పెట్టిన కోర్ పేపర్ మరియు ఫేస్ పేపర్ లేదా ఇన్నర్ పేపర్ మధ్య బంధన బలాన్ని పరీక్షా పరికరాల ద్వారా నియంత్రించవచ్చు. పీల్ బలం ప్రామాణిక అవసరాలను తీర్చకపోతే, కారణాన్ని కనుగొనండి. సరఫరాదారులు కార్టన్ ముడి పదార్థాల తనిఖీని బలోపేతం చేయాలి మరియు కాగితం యొక్క బిగుతు మరియు తేమ సంబంధిత జాతీయ ప్రమాణాలకు అనుగుణంగా ఉండాలి. మరియు అంటుకునే నాణ్యతను మెరుగుపరచడం ద్వారా, పరికరాలను మెరుగుపరచడం మొదలైన వాటి ద్వారా జాతీయ ప్రమాణం ద్వారా అవసరమైన పీల్ బలాన్ని సాధించవచ్చు.

6. కార్టన్ నమూనా యొక్క సహేతుకమైన డిజైన్

కార్టన్లు పూర్తి-పేజీ ప్రింటింగ్ మరియు క్షితిజ సమాంతర స్ట్రిప్ ప్రింటింగ్ను, ముఖ్యంగా బాక్స్ ఉపరితలం మధ్యలో క్షితిజ సమాంతర ప్రింటింగ్ను నివారించడానికి ప్రయత్నించాలి, ఎందుకంటే దాని పనితీరు క్షితిజ సమాంతర పీడన రేఖ వలె ఉంటుంది మరియు ప్రింటింగ్ పీడనం ముడతలను నలిపివేస్తుంది. కార్టన్ యొక్క బాక్స్ ఉపరితలంపై డిజైన్ను ముద్రించేటప్పుడు, రంగు రిజిస్టర్ల సంఖ్యను తగ్గించడం అవసరం. సాధారణంగా, సింగిల్-కలర్ ప్రింటింగ్ తర్వాత, కార్టన్ యొక్క సంపీడన బలం 6%-12% తగ్గుతుంది, అయితే మూడు-రంగుల ప్రింటింగ్ తర్వాత, అది 17%-20% తగ్గుతుంది.

7. తగిన కాగితపు నిబంధనలను నిర్ణయించండి

కార్టన్ పేపర్ యొక్క నిర్దిష్ట డిజైన్ ప్రక్రియలో, తగిన బేస్ పేపర్ను సరిగ్గా ఎంచుకోవాలి. ముడి పదార్థాల నాణ్యత ముడతలు పెట్టిన కార్టన్ల సంపీడన బలాన్ని నిర్ణయించే ప్రధాన అంశం. సాధారణంగా, ముడతలు పెట్టిన పెట్టెల సంపీడన బలం బేస్ పేపర్ యొక్క పరిమాణాత్మక, బిగుతు, దృఢత్వం, విలోమ రింగ్ సంపీడన బలం మరియు ఇతర సూచికలకు నేరుగా అనులోమానుపాతంలో ఉంటుంది; ఇది తేమకు విలోమానుపాతంలో ఉంటుంది. అదనంగా, కార్టన్ యొక్క సంపీడన బలంపై బేస్ పేపర్ యొక్క ప్రదర్శన నాణ్యత ప్రభావాన్ని విస్మరించలేము.

అందువల్ల, తగినంత సంపీడన బలాన్ని నిర్ధారించడానికి, మొదటగా, అధిక-నాణ్యత ముడి పదార్థాలను ఎంచుకోవాలి. అయితే, కార్టన్ల కోసం ఉపయోగించే కాగితాన్ని రూపొందించేటప్పుడు, కాగితం బరువు మరియు గ్రేడ్ను గుడ్డిగా పెంచవద్దు మరియు కార్డ్బోర్డ్ మొత్తం బరువును పెంచవద్దు. వాస్తవానికి, ముడతలు పెట్టిన పెట్టెల సంపీడన బలం ఫేస్ పేపర్ మరియు ముడతలు పెట్టిన మీడియం పేపర్ యొక్క రింగ్ కంప్రెసివ్ బలం యొక్క మిశ్రమ ప్రభావంపై ఆధారపడి ఉంటుంది. ముడతలు పెట్టిన మాధ్యమం బలంపై ఎక్కువ ప్రభావాన్ని చూపుతుంది, కాబట్టి బలం లేదా ఆర్థిక పరిగణనలతో సంబంధం లేకుండా, ముడతలు పెట్టిన మీడియం గ్రేడ్ పనితీరును మెరుగుపరచడం వల్ల కలిగే ప్రభావం ఉపరితల కాగితం గ్రేడ్ను మెరుగుపరచడం కంటే మెరుగ్గా ఉంటుంది మరియు ఇది చాలా పొదుపుగా ఉంటుంది. ఆన్-సైట్ తనిఖీ కోసం సరఫరాదారు వద్దకు వెళ్లి, బేస్ పేపర్ యొక్క నమూనాలను తీసుకొని, మూలలను కత్తిరించకుండా మరియు నాసిరకంగా ఉండకుండా నిరోధించడానికి బేస్ పేపర్ యొక్క సూచికల శ్రేణిని కొలవడం ద్వారా కార్టన్లలో ఉపయోగించే కాగితాన్ని నియంత్రించడం సాధ్యమవుతుంది.

8. మెరుగైన షిప్పింగ్

వస్తువుల రవాణా మరియు నిర్వహణ యొక్క ఫ్రీక్వెన్సీని తగ్గించండి, సమీపంలోని డెలివరీ పద్ధతిని అవలంబించండి మరియు నిర్వహణ పద్ధతిని మెరుగుపరచండి (పార నిర్వహణను ఉపయోగించడం సిఫార్సు చేయబడింది); పోర్టర్లు మొదలైన వారికి అవగాహన కల్పించండి, వారి నాణ్యత అవగాహనను మెరుగుపరచండి మరియు కఠినమైన లోడింగ్ మరియు అన్లోడింగ్ను నిరోధించండి; లోడ్ చేసేటప్పుడు మరియు రవాణా చేసేటప్పుడు వర్షం మరియు తేమపై శ్రద్ధ వహించండి, బైండింగ్ చాలా గట్టిగా ఉండకూడదు, మొదలైనవి.

9. డీలర్ గిడ్డంగుల నిర్వహణను బలోపేతం చేయడం

అమ్మిన ఉత్పత్తులకు ముందుగా-లో-ముందు-అవుట్ సూత్రాన్ని పాటించాలి, పేర్చబడిన పొరల సంఖ్య చాలా ఎక్కువగా ఉండకూడదు, గిడ్డంగి చాలా తేమగా ఉండకూడదు మరియు పొడిగా మరియు వెంటిలేషన్ గా ఉంచాలి.

పోస్ట్ సమయం: ఫిబ్రవరి-07-2023